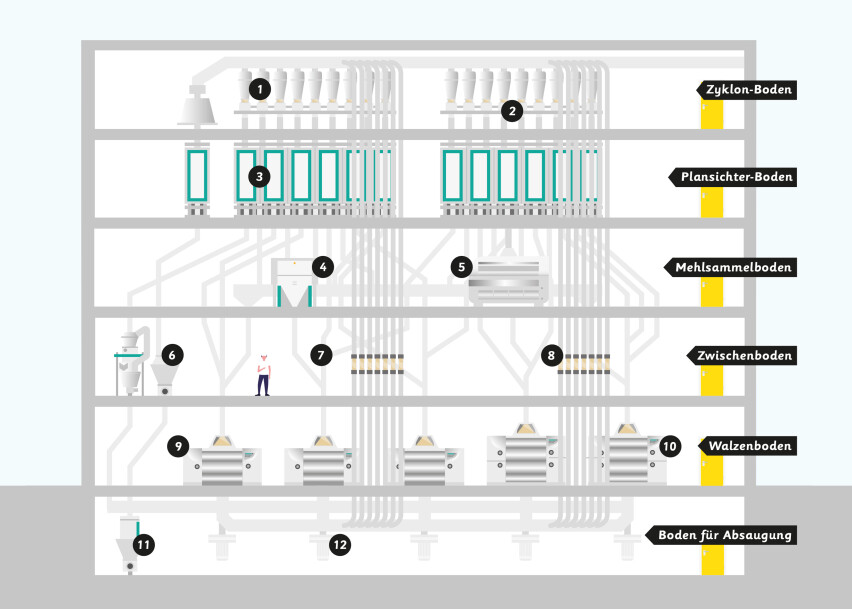

Eine Mühle besteht aus sechs Böden. Um qualitativ hochwertiges Mehl zu erhalten, werden die Mahlprodukte ausgehend vom Getreide insgesamt 45-mal pneumatisch hoch- und runtertransportiert.

Das gereinigte und genetzte Getreide wird als Erstes auf dem Walzenstuhl B1 (10) aufgebrochen. Danach wird es mit einer Saugpneumatik (8) in den Zyklon-Boden transportiert und dort mit Zyklonabscheidern (1) wieder von der Luft getrennt.

Das Getreidegemisch gelangt nun auf den Plansichter (3), in dem es mittels Sieben in die Fraktionen Schrot, Griess, Dunst und Mehl separiert wird. Der Schrot (Schale mit anhaftenden Mehlpartikeln), wird auf den Walzenstühlen B2 bis B5 (10) weiterverarbeitet.

Nach diesen Prozessläufen haften an der Kleie (Schalenteile) nur noch winzige Mehlpartikel, die mittels Kleieschleuder (4) entfernt werden, um mehlfreie Kleie zu erzielen und eine hohe Ausbeute an Mehl zu erreichen.

Der Griess und Dunst gelangt auf die Griessputzmaschinen (5), wo er von kleinen Schalenteilen befreit wird. Anschliessend wird er in den Mahl-Walzenstühlen C1 bis C11 (9) weiter reduziert. Dabei durchlauft das Produktgemisch die Prallauflöser (12), die den Mahleffekt unterstützen und die entstandenen Mehlplättchen auflösen, sodass diese beim Aussieben («Sichten») nicht als grobe Fraktion in der Kleie verlorengehen. Mittels Saugpneumatik (8) gelangt das Produkt zum Plansichter (3) und wird dort erneut ausgesichtet.

Die Endprodukte sind verschiedene Mehle, Griesse, Keime, Bollmehl und Kleie.