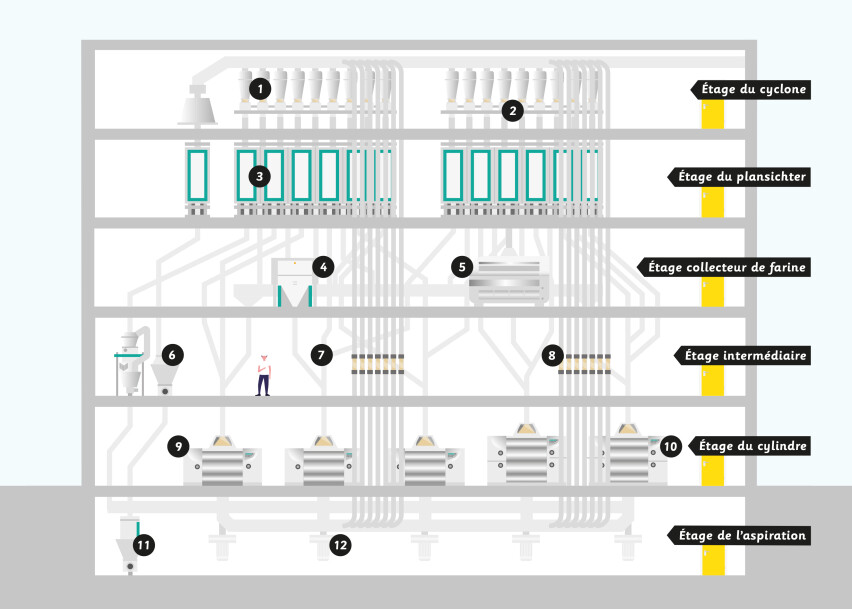

Un moulin est composé de six étages. Pour obtenir une farine de haute qualité, les produits de la mouture sont transportés pneumatiquement vers le haut et vers le bas 45 fois au total, à partir des céréales.

Les céréales nettoyées et humidifiées sont d’abord brisées sur le cylindre B1 (10). Elles sont ensuite transportées par un système pneumatique d’aspiration (8) à l’étage du cyclone, où elles sont à nouveau séparées de l’air par des séparateurs cycloniques (1).

Le mélange de céréales arrive alors sur le plansichter (3), dans lequel il est séparé par tamisage en gruau, semoule, finot et farine. Le gruau (enveloppe avec des particules de farine adhérentes) est transformé sur les cylindres B2 à B5 (10).

Après ces processus, seules de minuscules particules de farine adhèrent encore au son (parties de l’enveloppe) et sont éliminées au moyen d’une centrifugeuse à son (4) afin d’obtenir un son exempt de farine et un rendement élevé en farine.

La semoule et le finot arrivent sur les machines de nettoyage de la semoule (5), où ils sont débarrassés des petits morceaux d’enveloppe. Ensuite, ils sont encore réduits dans les cylindres C1 à C11 (9). Le mélange de produits passe alors par les désagrégeurs à percussion (12), qui favorisent l’effet de broyage et dissolvent les plaquettes de farine obtenues, de sorte que celles-ci ne s’infiltrent pas dans le son en tant que fraction grossière lors du tamisage («séparation»). Au moyen d’un système pneumatique d’aspiration (8), le produit arrive au plansichter (3) où il est à nouveau séparé.

Les produits finaux sont différents germes, farines, semoules, farine de blé et son.